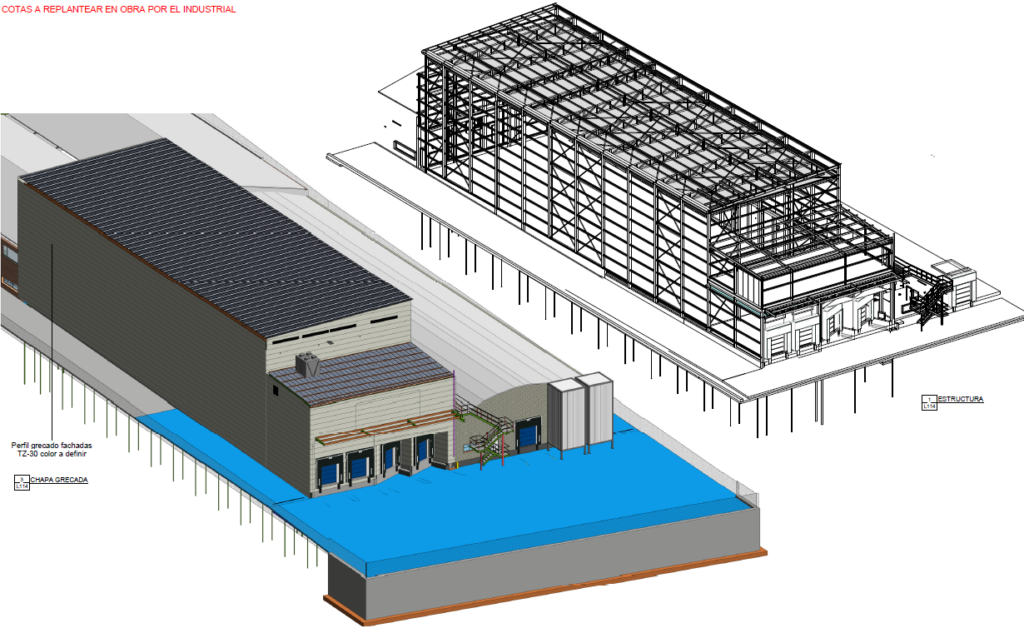

A continuación, presentamos la construcción de un almacén frigorífico para almacenaje y automatización de Panificadora. En particular se trata de la construcción de una cámara frigorífica a una temperatura controlada de -20 ºC para 2.457 palets para el almacenamiento de pan para la industria panificadora Rustiguet SL, con antecámara, muelles de carga y descarga para llevar a cabo servicios logísticos y sala de máquinas para contactar con el exterior.

Para ello, se realiza una demolición de una de las naves y se levanta una estructura metálica de 15,5 metros respecto al pavimento actual existente.

Esta estructura se encuentra recubierta con paneles sándwich frigoríficos y cerramiento de fachadas mediante chapa corrugada. El pavimento acabado será de hormigón armado.

Además se construye una antecámara con estantería de 6,2 metros de altura, con forjado mediante placas alveolares y capa de compresión para albergar la sala de máquinas de la instalación frigorífica de amoníaco.

A continuación algunas fotos del desarrollo del proyecto:

Ventajas de la estructura metálica en la construcción de almacenes frigoríficos para la conservación de los productos

La construcción de un almacén frigorífico debe ser una necesidad crucial para diversas industrias, especialmente aquellas relacionadas con el procesamiento de alimentos, farmacéutica, pesca, productos agrícolas y logística, entre otras. Un almacén frigorífico permite mantener productos a bajas temperaturas, conservando su calidad, reduciendo la posibilidad de deterioro y garantizando la seguridad sanitaria. En este contexto, el uso de estructuras metálicas se ha convertido en una opción preferente debido a sus múltiples ventajas:

Resistencia y durabilidad adaptándose al tipo de mercancía para reducir el gasto energético según sistemas de almacenamiento

El acero, uno de los materiales más comunes en estructuras metálicas, es altamente resistente a cargas pesadas y a condiciones climáticas adversas. En el almacenamiento frigorífico, donde el aislamiento térmico para mantener temperaturas y la resistencia a la humedad son fundamentales, el acero asegura la integridad del edificio durante décadas.

Rápida instalación para reducir la exposición de productos almacenados

Las estructuras metálicas prefabricadas permiten una instalación rápida, lo cual es esencial en proyectos que deben ejecutarse en tiempos limitados. Esto reduce significativamente el tiempo de construcción y los costos asociados.

Flexibilidad de diseño para la optimización del espacio

Las estructuras metálicas pueden ser diseñadas a medida, adaptándose a las necesidades específicas de la industria y permitiendo la creación de grandes espacios libres de columnas, lo que maximiza el área de almacenamiento.

Mantenimiento reducido para almacenar productos

Las estructuras metálicas, especialmente las tratadas con galvanizado u otros métodos de protección anticorrosión, requieren poco mantenimiento, lo que permite automatizar procesos disminuir los costos operativos a largo plazo.

Sostenibilidad en instalaciones refrigeradas para almacenar la mercancía según condiciones ambientales requeridas

El acero es un material reciclable, lo que lo convierte en una opción sostenible. Además, las estructuras metálicas permiten modificaciones futuras sin necesidad de demoler grandes áreas.

Etapas en la Construcción de un Almacén Frigorífico con Estructuras Metálicas

Diseño de un almacén frigorífico según capacidad de almacenaje de alimentos congelados

El primer paso es la fase de diseño, donde se determinan las especificaciones técnicas del sistema de almacenaje, las necesidades de almacenamiento y los requisitos de congelación. Aquí también se define el tipo de estructura metálica que mejor se adapta a las características del proyecto para congelar el producto requerido y conseguir un almacén frigorífico eficiente para optimizar el espacio de almacenamiento, coste energético, trazabilidad, consumo de energía, preparación de pedidos, picking y control de temperatura.

Fabricación de la estructura metálica para contenedores refrigerados

Las partes metálicas del almacén se fabrican en plantas industriales bajo estrictos controles de calidad. Este proceso incluye el corte, perforación y ensamblaje de los componentes de acero.

Montaje del espacio de almacenaje

Una vez fabricada la estructura, se transporta al sitio de construcción, donde se realiza el montaje. La estructura metálica se ensambla rápidamente, y luego se instalan los paneles aislantes y los sistemas de refrigeración y ventilación automáticos que aseguran la cadena de frío y la cadena de suministro.

Pruebas de capacidad de almacenamiento

Después de la construcción, se realizan pruebas para asegurarse de que el almacén mantiene las temperaturas necesarias y cumple con los estándares de aislamiento, seguridad y aviso legal.

Conclusión

Las estructuras metálicas son una opción altamente eficiente para la construcción de almacenes frigoríficos industriales debido a su durabilidad, versatilidad y capacidad para cumplir con los estrictos requisitos térmicos y sanitarios de la industria. La correcta integración de materiales aislantes, sistemas de refrigeración y técnicas de protección contra la humedad asegura la vida útil, un almacenamiento seguro y eficiente de productos perecederos (como productos farmacéuticos y lácteos), mejorando así la rentabilidad y sostenibilidad del negocio. Todo esto, con una inversión inicial menos elevada que con otros materiales.

Aplicación detallada de la Fórmula NDI

1. Normalización

La normalización es la base para garantizar procesos uniformes y resultados consistentes, lo que reduce riesgos y asegura tiempos controlados.

Estandarización de materiales: Para este proyecto, se utilizarían principalmente materiales tipo A (estándares homologados), como vigas de acero, pilares y paneles sándwich. Estos componentes ya probados cumplen con los requisitos térmicos y estructurales del almacén frigorífico. En caso de elementos personalizados, como soportes para equipos especiales en la sala de máquinas, se emplearían materiales tipo B (modificados) o C (a medida), lo que se gestiona con un estricto control de calidad y tiempos.

Stock estándar: La disponibilidad previa de piezas normalizadas en el almacén reduce significativamente el tiempo de aprovisionamiento. NDI recomienda mantener existencias de vigas, paneles y perfiles metálicos clave para atender rápidamente proyectos de este tipo.

Procesos dinámicos: Desde la negociación inicial hasta la entrega final, se establece un flujo de trabajo basado en macroprocesos NDI. Esto incluye pasos como aprobación de diseños, acopio de materiales estándar y supervisión continua, garantizando la fluidez del proyecto.

2. Diseño y Desarrollo

El diseño en este proyecto combina adaptabilidad con un enfoque altamente técnico para responder a los requisitos específicos de Rustiguet SL.

Estructura: El diseño de la estructura metálica de 15,5 metros de altura se realiza utilizando software especializado que simula cargas térmicas, mecánicas y ambientales. Este enfoque asegura la estabilidad del almacén frente a condiciones extremas de temperatura y humedad propias de un frigorífico industrial.

Perímetro: Los cerramientos del almacén, formados por chapa corrugada y paneles sándwich, se diseñan a partir de la biblioteca de componentes NDI. Esto permite ajustarse a las necesidades específicas del cliente sin sacrificar eficiencia en la fabricación ni instalación. Además, la incorporación de sistemas de aislamiento avanzado garantiza que la pérdida de temperatura sea mínima.

Cubierta: Aunque generalmente menos personalizable, la cubierta podría optimizarse para integrar soluciones como un aislamiento reforzado para proteger la sala de máquinas exterior. También se contemplan opciones de accesibilidad y mantenimiento para los equipos ubicados en la zona superior.

Fase de validación: Los diseños finales son revisados por un segundo experto del equipo NDI (revisión a pares), asegurando que se cumplan todas las especificaciones del cliente y que los materiales seleccionados sean factibles de producir y montar.

3. Inspección Integral manteniendo la política de privacidad

La inspección es fundamental para asegurar que cada etapa del proyecto cumpla con los estándares de calidad y los tiempos establecidos.

Fase de abastecimiento: Antes de iniciar la fabricación, se realiza un chequeo exhaustivo de los materiales, revisando inventarios y validando la disponibilidad de componentes críticos. El escandallo de piezas y su compatibilidad con los diseños asegura que no se presenten errores durante la producción o montaje.

Fase de fabricación: La fabricación se realiza en talleres homologados, con inspecciones en cada etapa: corte, perforado, ensamblaje y, finalmente, tratamientos como galvanizado o pintura. Cada lote de materiales se revisa antes de ser enviado al sitio de construcción.

Fase de montaje: Durante el montaje en el sitio, se ejecutan controles diarios que documentan el progreso mediante fotografías, checklists y reportes. Los inspectores de obra verifican los elementos de la estructura (cimientos, columnas, vigas), el perímetro (cerramientos) y la cubierta, asegurando que todo esté instalado según lo especificado.

Pruebas finales: Una vez concluida la obra, se realizan pruebas de temperatura, consumo energético y hermeticidad en la cámara frigorífica, junto con revisiones de manera segura de funcionamiento de los equipos de refrigeración y seguridad estructural.

Beneficios concretos de la Fórmula NDI en este proyecto

Optimización de tiempos: La normalización de procesos y materiales permite completar las fases de diseño, fabricación y montaje de manera más ágil, reduciendo significativamente los tiempos totales de ejecución.

Calidad garantizada: Gracias a los estrictos controles en cada fase, desde la recepción de materiales hasta la entrega final, se minimizan los errores y se asegura un resultado que cumple con los más altos estándares industriales.

Adaptabilidad y personalización: La posibilidad de combinar materiales estándar con opciones personalizadas (tipo B y C) permite atender necesidades específicas del cliente, como requisitos térmicos avanzados o configuraciones particulares para la sala de máquinas.

Transparencia y comunicación: El cliente recibe información periódica sobre el avance del proyecto, incluyendo evidencias fotográficas y reportes técnicos, lo que refuerza la confianza y la satisfacción.

Sostenibilidad: La elección de estructuras metálicas reciclables y el uso eficiente de materiales optimizan recursos, contribuyendo a un proyecto más respetuoso con el medio ambiente.

Conclusión

La integración de la fórmula NDI en la construcción del almacén frigorífico de Rustiguet SL garantiza un balance ideal entre eficiencia, personalización y calidad. Desde la normalización de materiales y procesos hasta la inspección integral, cada etapa del proyecto es cuidadosamente gestionada para maximizar los resultados y minimizar riesgos. Este enfoque no solo asegura un almacén funcional y robusto, sino que también optimiza los recursos del cliente, consolidando su inversión como una solución altamente rentable y sostenible.